背景及び目的

材料や化学製品などの製造プロセスでは、使用する原料の配合比率、実験装置の設定条件といった各種パラメータを最適化することで製造コストの削減や性能の向上が行われています。線形・非線形重回帰などの統計学的手法に加え、ランダムフォレストやベイズ最適化、多目的最適化といった手法を活用することで、出力値と相関する入力パラメータの特定や最適な製造プロセスの構築に向けた効率的なパラメータ探索が可能です。当社ではこれらのデータ駆動型の技術を活用し、材料の製造・実験プロセスの最適化を支援しております。

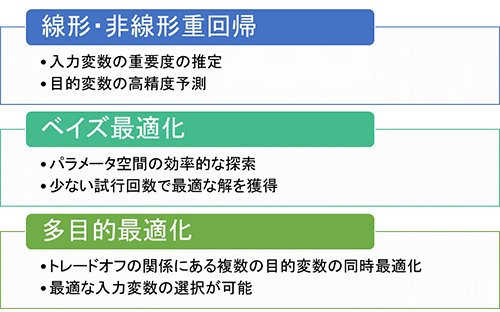

最適化手法

製造プロセスの最適化には従来から線形・非線形重回帰といった統計学的な手法が活用されてきました。近年では機械学習技術が急速に発達しており、ランダムフォレストやベイズ最適化といった手法を活用することでパラメータの重要因子の特定や製造条件の効率的な探索が可能となっています。また多目的最適化によって複数の目的変数を同時に最適化することも可能です。

図1 各種予測・最適化手法とその利点

線形・非線形重回帰モデル

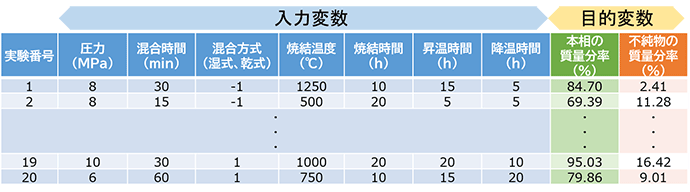

重回帰モデルは目的変数の予測に加えて、それに影響を及ぼすと想定される複数の入力変数の関係を分析するために活用されています。分析対象に応じて線形モデル・非線形モデルが使い分けられますが、ここでは線形重回帰モデルを用いて製造プロセスから合成したい無機材料の質量分率を予測するモデルの解析事例を紹介します。

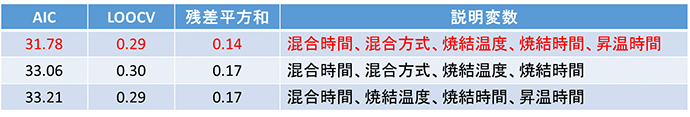

無機材料の性能は原材料の混合時間や焼結温度といった様々な要因に影響されますが、複数の入力変数の組み合わせに対して線形重回帰モデルを構築し、適切な指標を用いて評価することで最良モデルの選択や変数選択が可能となります。ここでは架空の実験データを元に作成した複数のモデルの性能を、赤池情報量基準(AIC)、一個抜き交差検証法(LOOCV)、残差平方和によって評価しました。結果として、混合時間、混合方式、焼結温度、焼結時間、昇温時間を説明変数とすることで予測性能の高いモデルが構築できることが示されました。

更にサポートベクター回帰、ランダムフォレストといった非線形重回帰モデルを用いることでより高精度な予測モデルを構築できる可能性があります。

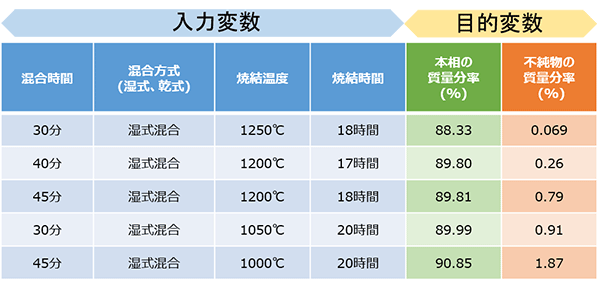

図2 無機材料製造プロセスにおける架空の実験データ。 入力変数を最適化することで、合成したい材料の質量分率の最大化や不純物の質量分率の最小化を目指す。

図3 図2の架空実験データに対する複数の線形重回帰モデルの評価結果。ここでは本相の質量分率を目的変数としてモデルを構築した。

ベイズ最適化

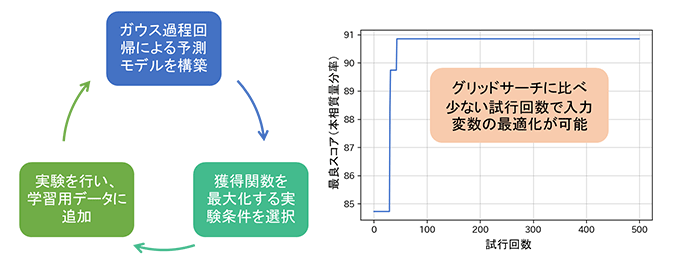

ベイズ最適化は、材料の製造・実験プロセスのように試行コストが高く多くの実験を行うことができないような場面で、効率的に入力条件を最適化できる手法として知られています。ベイズ最適化の第一段階では、実験で得られた少量データに基づいた予測・誤差評価モデルが構築されます(ガウス過程回帰)。続いて、予測値と誤差を含む獲得関数と呼ばれる評価関数を最大化する点を次の実験条件として選択し実験を行います。このプロセスを繰り返し行うことにより、予測誤差の大きい未知領域を探索しつつ目的変数を最大(最小)化することができ、効率的な製造条件の最適化が可能となります。

図4 ベイズ最適化の実行プロセス(左図)、ベイズ最適化による探索結果(右図、縦軸は探索で得られた最良スコア、横軸は試行回数)

多目的最適化

製造プロセスではコストや性能といった目的変数がトレードオフの関係にある場面が多く、多目的最適化が重要となります。多目的最適化では、NSGA-IIなどの遺伝的アルゴリズムを用いることで複数の目的変数を同時に最適化することが可能です。以下の例では合成対象となる化合物の本相の質量分率を最大化すると同時に、不純物の質量分率を最小化するような入力変数の組み合わせを多目的最適化によって決定しています。こうして選ばれた複数の解はパレート解と呼ばれます。

当社では、統計学的手法や機械学習技術を活用することで製造条件の最適化などお客様の様々な課題解決を支援しております。どうぞお気軽にご連絡下さい。

図5 得られたパレート解。4つの入力変数から成るサポートベクター回帰で予測モデルを構築した後、2つの目的変数を最適化する入力パラメータの組み合わせを多目的最適化で決定。