サイエンスソリューション部 課長 小坂部 和也

シミュレーションにおけるデジタルデータの活用

(1)シミュレーションの発展の歴史

[1] シミュレーションの萌芽期─原子力・航空─

前節では国土交通データプラットフォームの概要を紹介するとともに、国土交通データプラットフォームを活用した効率的、効果的な物理シミュレーションが今後のスコープに含まれていることを述べたが、本節では物理シミュレーションについてその歴史や用途、データとの関係について簡単に紹介したい。

物理シミュレーションはすでに建設業において主に設計業務にはなくてはならないものになっている。その歴史を振り返ると、原子力や航空分野を中心に技術開発が行われてきた。安全上重要な構造物を設計しようとする際に、本来は本番と同等のものを事前に準備して、安全上留意すべき点を洗い出した上でその知見を本番の設計に反映させたい。しかし、当然だが原子力発電所を実際に運転させるものと別に同等のもの建設したり、実物大の航空機を落下させたりすることは現実的ではない。そのため、物理シミュレーションを行い、相応の余裕を見込んで設計を行う必要がある。このような経緯から、原子力、航空分野での物理シミュレーションの活用が進んだ。

[2] シミュレーションの発展と活用─自動車─

以降、特に自動車に代表される製造業において物理シミュレーションの利用が拡大した。その理由は2つ挙げられる。まず、原子力発電所や航空機ほど大きくなく、複雑なものでなければ、量産前に試作品を作って試験を行い、物理シミュレーションとの比較ができる点である。加えて、元々物理シミュレーションはコンピュータを使って行われてきたが、設計が紙の図面からコンピュータのソフトに置き換わり、形状や寸法のデータをコンピュータ上でそのまま物理シミュレーションへ取り込みやすくなった。

製品の大きさに着目すると、実物大のものを作って例えば破壊させるような試験ができるぎりぎりの大きさの製品が車だと言われている。しかし、量産の前に多くの数の車を試作して、それらの衝突試験を繰り返しても、コストが高くなるばかりである。そのため、物理シミュレーションの結果と数少ない実験で得られた計測結果の比較を通じて、物理シミュレーションの適用性、妥当性を確認し、その後はシミュレーションのみで様々な評価を行うプロセスが取られている。車のテレビコマーシャルでは、少し前は衝突安全、燃費性能をアピールするものが多かった。最近のものではCASE(6)をアピールするものが多いが、衝突安全、燃費性能は完成車メーカーの設計において永遠の課題と言えるだろう。硬くて重い車にすれば、一般的に衝突時に壊れにくいが、一方で燃費が悪くなる。逆に、軽い車にすれば燃費性能はよくなるが、衝突時の安全は保ちにくい。実は、車のある一部を相対的に変形しやすくすると、衝突時の運転席の衝撃が比較的小さくできる。ではどのような材料、形状の組み合わせにすれば、軽くて安全な車になるか、実験と膨大な数の物理シミュレーションを活用した取り組みが、日々行われている。

(2)製造業におけるデジタルデータの活用と建設業との比較

[1] デジタルデータと物理シミュレーション

冒頭のデータの話から物理シミュレーションの話に移ったが、ここで両者の関係を述べたいと思う。物理シミュレーションを行うには、様々なデータが必要である。例えば製造業における物理シミュレーションの場合、対象がどのような形をしているか、どの程度の大きさか(形状、寸法のデータ)、硬いのか柔らかいのか、熱を通しやすいのか通しにくいのか(材料特性のデータ)、1つのものなのか、複数のものが組み合わさっているか(アセンブリのデータ)、複数のものが組み合わさっている場合は接しているのか、離れているのか(相互作用のデータ)、対象のものが止まっているのか、動いているのか(境界条件のデータ)、どのような状態を想定するか(時刻歴のデータ)等が挙げられる。また、同じような物理シミュレーションを行う場合でも、使用するソフトウェアが異なれば、同じデータを入力しようとしても、その設定方法が異なる。

自動車、航空、船舶、電機、産業機械、建設、エネルギー、製薬等の分野において、流体、構造、伝熱、電磁気、化学、分子等の様々な物理シミュレーションが行われているが、どのような物理シミュレーションでも必要となるデータはほぼ似たようなもので、物理シミュレーションの技術開発が始まった当初から変わらない。しかし、近年はコンピュータの性能が向上したことや、複雑な物理現象を解くことができるソフトウェアが増えたことにより、大規模なシミュレーション、すなわち広い領域を対象としたものや、細かい領域を高い解像度で評価する要求が高まっている。さらに、たくさんのシミュレーションを短時間で行って、様々な因子の影響を分析することも増えており、物理シミュレーションの入力データを多数作成する→実行する→結果データの分析をする、という一連の流れを、速やかに繰り返し行う必要がある。

[2] データのシームレスな利用─プラットフォームの発展─

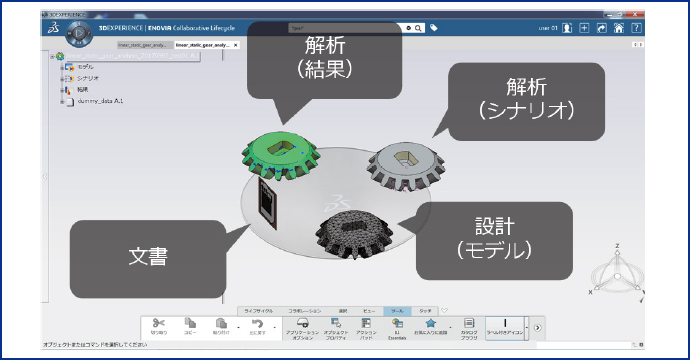

これまで、設計にはその専用のソフト、同様に物理シミュレーションにはその専用のソフトが個別に使われてきた。また、多くの会社では設計と物理シミュレーションを行う部署は別々、またそれぞれ専門性が必要なため担当者も別々であることが多かった。しかし、全体の作業効率が向上しない等の課題が発生したため、例えば設計のソフトに、設計者も使える簡単な物理シミュレーション機能が実装されたり、物理シミュレーションのソフトに、様々な形式の形状ファイルを読み込める機能が実装されたりしてきた。しかし、このような方法でも効果は限定的であり、近年は設計、物理シミュレーションだけでなく、部品表等のデータを一括管理して、同一のプラットフォーム上で扱うという流れが出てきている。例えば、画面の例を図表3に示す、ダッソー・システムズによる製品ライフサイクル管理のためのプラットフォーム3DEXPERIENCE(7)が代表的なものである。設計者が扱うCAD データ、物理シミュレーションに関するデータ、またその他の文書のデータ等を紐づけて管理できるため、様々な役割の人が、それぞれの用途に応じて、作業過程に間違いが出ないように、容易にデータを利用することができる。世界的に、特に製造業においてこのようなプラットフォームの導入が進んでいる。

図表3 3DEXPERIENCE の画面の例

(資料)みずほ情報総研作成

[3] 製造業と建設業の比較

これらの動きは製造業だけではなく、建設業も同様であるが、データの扱い方はやや異なると言える。簡単に対比したものを図表4に示す。製造業では特に、自社での設計に関するデータは競合他社との差別化を図る上でも重要であり、厳重に管理されている。また、新しい製品の製造では、生産技術の観点からも、これまでの主力製品から全く異なる製品は製造しにくい。そのため、主力製品を効率よく新しい製品へ適用することが求められる。このような背景から、既存のデータを効率よく変換して、それを試行することが必要となり、それに応じたデータ管理とプラットフォームの活用が必須である。一方、建設業では、国や自治体が多くのデータを保有しており、民間会社はそれらを参照する。また、製造業よりも都度現場に応じたものを設計することになる。そのため、設計対象に応じて、適切なデータを外部から入手して、自ら使うソフトで使えるようにプラットフォーム上でデータを変換、統合する必要がある。加えて、その後の物理シミュレーションを考えると、製造業と建設業では対象、現象、スケール等が異なる。データ、プラットフォームをさらに活用していくという全体の流れは製造業と建設業で同じであるが、使われるソフトやユーザーの作業レベルで言えば発展の方向性は異なると言えるだろう。

図表4 製造業・建設業における設計時のデータ活用の違い

(資料)みずほ情報総研作成

本レポートは当部の取引先配布資料として作成しております。本稿におけるありうる誤りはすべて筆者個人に属します。

レポートに掲載されているあらゆる内容の無断転載・複製を禁じます。全ての内容は日本の著作権法及び国際条約により保護されています。

関連情報

この執筆者はこちらも執筆しています

-

2019年7月10日

ー品質向上に向けた取り組みー