みずほ情報総研 経営・ITコンサルティング部 主席コンサルタント 岩崎 拓也

- *

本稿は、『カレントひろしま』2018年11月号(発行:一般財団法人ひろぎん経済研究所)に掲載されたものを、同編集部の承諾のもと掲載しております。

AMの特徴

本章ではAMの優れた特徴と現状の課題について述べる。

2.1. 他の加工法と比べて優れている点

(1)デジタル化との相性が良い

AMは3D CAD等で作成した三次元形状をすぐに造形できるという点が従来の射出成形や切削加工などと大きく異なる。デジタルに作成した形状データをそのままAM装置に送信するだけで、リアルの世界においてモノを作ることができるという意味で、デジタルとの相性が非常に良い工作手法と言われている。

Cyber Physical Systems(CPS)やドイツのIndustrie 4.0、米国のIndustrial Internetなどが広く注目されだしたのも、AMのブームが巻き起こった2013年頃であった。これら第四次産業革命の要素の1つとしてAMが位置づけられている点にも注目すべきである。日本政府はSociety 5.0を、そして経済産業省は目指すべき産業のあり方としてConnected Industriesという概念を提唱しており、ここでもAMは重要なツールの1つとして意識されている。Society 5.0のもと様々な施策が打ち出されており、今後のものづくりにおけるAMの活用拡大に期待したい。

(2)金型を使わず樹脂製品等を作ることが可能

先にも述べたが、AMを活用することにより金型を使わずに複雑な樹脂製品を直接造形することができる。金型の作製が不要となるため、製品開発の概念設計段階、試作段階などで使うプロトタイプを低コスト・短期間で作ることが可能となる。もちろんどのような製品でも造形できるというわけではないが、これまで金型作製がネックとなり試作ができなかったものが作れるようになるという点は製品設計の迅速化のみならず、新しいアイデアを具現化していく際に非常に有効である。

(3)形状自由度が高い

AMは形状の自由度が高いという点も大きな特徴である。金型を利用する加工では型から取り出すことが可能な形状でないといけない、切削加工では工具のアクセスが可能な形状でないといけない、など形状への制限が厳しい。一方で、AMでは積層が可能な形状(サポート材やサポート構造によりある程度の逆バンク形状も可能)であれば自由に造形することができる。

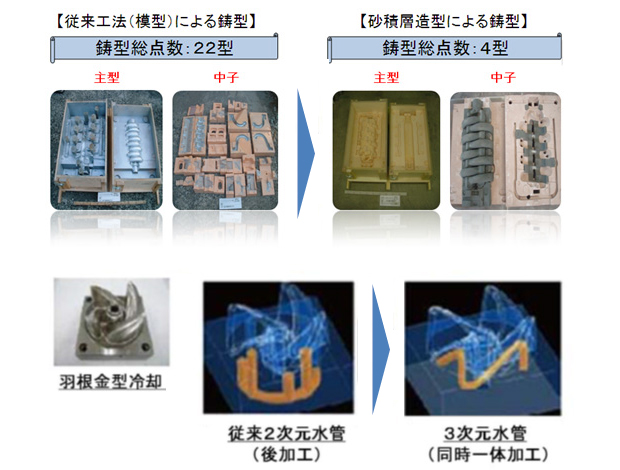

この特徴を活かし、従来加工では作製できなかった鋳造用砂型や効率的な水冷配管を有する金型(図表3参照)、強度を保ったまま軽量化された金属部品、患者毎にカスタマイズされたインプラント等が開発されている。

図表3 形状自由度を活かした砂型・金型作製例

(出所)経済産業省「新ものづくり研究会 報告書」(平成26年2月)1)より引用

2.2. AMの課題

前節ではAMの良い面を述べてきたが、従来加工法と比較しての課題もある。以下、代表的な課題を示す。

(1)造形時間の長さ

大きな課題の1つは造形時間の長さである。造形方式や造形サイズに依存するが、一般的には数時間から数十時間の造形時間を要する。そのため射出成形で数十万個、数百万個と作っているような部品をAMで造形するというのは現実的ではなく、現状では特注品や少量多品種の製品に利用されることが多い。また、最終製品だけではなく試作やプロトタイプの作製にも、設計段階で数多くの試作を繰り返すことでより付加価値を高めた製品開発を行うために以前から広く活用されている。

一方、近年は工場等の生産現場で活用する取り組みもAM装置メーカーやソフトウェアメーカーを中心に進められている。造形時間が長いAM装置を複数台配置し、前後の工程(他の工作機械等との連携を含む)との連携を強化、自動化することでマスカスタマイゼーションへの対応を目指している。今後のAM装置メーカー等の取り組みやユーザー企業の成果に注目したい。

(2)造形サイズの限界

造形できるサイズが限られているという点も産業利用に当たっては課題である。装置や造形手法により異なるが、例えば市販されている金属用AM装置で最大のものはドイツのConcept Laser社(現、GE Additive)が出している「X Line 2000R」という装置で、最大造形サイズは800mm×400mm×500mmである。金属材料ではこれ以上のサイズを造形することは現時点ではできないため、このサイズに収まるものを造形するか、作製したい製品・部品等を分割して造形することで対応する必要がある。樹脂についても状況は同様であり、AM装置の利用に際しては注意すべき点である。

一方で、造形可能な製品や部品は非常に多く存在することも指摘しておく。例えば自動車のエンジン部品のかなりの部分はAMで造形できるサイズである。航空機のタービンブレードもAMを利用した開発が活発に行われている。AMで造形できるサイズを理解した上で、適切に利用していくことが重要であろう。とはいえ、工作機械に加工サイズの上限があるのは当たり前である。加工対象のサイズに合わせて適切な加工法を選択すればよく、その中の選択肢の1つとしてAMがあると考えればよい。

(3)材料選択肢の少なさ

AMが普及するにつれ利用可能な材料は金属・樹脂・セラミック・複合材料等と増えてきているが、それでも実際の産業利用を考えた場合には選択肢が非常に少ないのが現状である。いざAM装置で製品を開発しようとしても製品では許容できない特性の材料しか使えないということもあり得るので、利用可能な材料を確認した上でAMを使うことが重要である。

参考までにAM装置メーカーの大手、米国Stratasys社(樹脂)、ドイツEOS社(金属)が提供している材料種を図表4に示す。一般名称ではなく製品名になっているため、各社のウェブサイトから材料特性等を確認して欲しい。

(4)AMの利用場面がわからない

何でも作れると聞いたからAM装置を導入したが、何に使っていいかがわからず眠ってしまっている、という話をたまに耳にする。たしかにAM装置は従来ではできなかった形状を作ることができるのだが、作りたいものがなければ全く意味はない。AM装置も単なる工作機械だと思えばよくわかるのではないだろうか。

また、従来製品をAMによる製造で置き換えるということも現実的ではない。従来工法で製造した方がコスト的に安くなることがほとんどだからである。では何にAMを使うのか。AMでしか作製できない、もしくはAMを利用することで効率的に作製できるようなものに利用するのである。図表3で示した事例などは効果的にAMを活用している成功例だ。

では、どのような場合にAMを活用するメリットが出てくるのであろうか。いくつかの例を図表5に示した。このような課題がある場合にはAMを利用した製品開発等の可能性があるのではないだろうか。AMの活用領域は広範囲にわたるため、ここに例示したもの以外にも使い道は多数存在する。AMを使ってみたいと思われた方は、装置販売を行っている企業や、造形サービスを提供しているサービスビューロ等に相談してみることをお勧めする。

図表4 代表的装置メーカーの提供材料

左右スクロールで表全体を閲覧できます

| 装置メーカー | 提供材料 | ||

|---|---|---|---|

|

米国Stratasys社(樹脂) |

ABS-ESD7 |

ABSi |

ABS-M30 |

|

ABSplus |

Agilus30 |

Antero 800NA |

|

|

ASA |

Dental Materials |

Digital ABS Plus |

|

|

Durus |

FDM Nylon 12 |

FDM Nylon 12CF |

|

|

FDM Nylon 6 |

High Temperature |

MED610 biocompatible |

|

|

PC |

PC-ABS |

PC-ISO |

|

|

PLA |

PPSF-PPSU |

RGD720 |

|

|

Rigur |

Support Materials |

Tango |

|

|

ULTEM 1010 |

ULTEM 9085 |

Ultem 9085 Certified |

|

|

Vero |

VeroClear |

VeroFlex |

|

|

ドイツEOS社(金属) |

AlSi10Mg |

AlSi10Mg/200℃ |

CoCr MP1 |

|

CoCr SP2 |

マルエージング鋼 MS1 |

Ni合金HX |

|

|

Ni合金IN625 |

Ni合金IN718 |

ステンレス鋼17-4PH |

|

|

ステンレス鋼CX |

ステンレス鋼GP1 |

ステンレス鋼PH1 |

|

|

ステンレス鋼316L |

Ti64 |

Ti64LI |

|

|

TiCP grade 2 |

タングステンW1 |

||

(注)材料名は商品名であり一般名称とは異なる場合もある

(出所)Stratasys社2)及びEOS社3)のウェブサイト

図表5 AMの適用可能性がある場面例

左右スクロールで表全体を閲覧できます

| No. | 課題 | 適用先例 |

|---|---|---|

|

1 |

従来製品をより軽量化したい |

輸送機器、UAV、モバイル機器、医療機器等 |

|

2 |

製造過程で廃棄する材料が多く、コスト高の原因となっている |

切削加工製品、金型等 |

|

3 |

複数の部品を異なる加工法で作製し、組み合わせているものを一体成形したい |

鋳造用砂型、複雑構造物等 |

|

4 |

ユーザー毎にカスタマイズした製品・部品を提供したい |

タービンブレード、インプラント、既存製品のカスタマイズ品等 |

|

5 |

熱交換性能を向上させたい |

金型、熱交換器等 |

|

6 |

アイデアを形にしたい、プロトタイプを低コストで作りたい |

概念設計、試作等 |

|

7 |

製品保証のために保管している金型在庫を減らしたい |

樹脂製品等 |

|

8 |

既存の加工法では作製できないが、高付加価値にするアイデアがある |

樹脂・金属等の部品、製品 |

|

9 |

簡単に模型を作りたい |

建造物モデル、臓器モデル、教育用模型等 |

|

10 |

金属部品の補修・肉盛を行いたい |

タービンブレード、大型金属部品等 |

|

… |

… |

… |

(出所)各種情報をもとにみずほ情報総研作成