みずほ情報総研 経営・ITコンサルティング部 主席コンサルタント 岩崎 拓也

- *

本稿は、『カレントひろしま』2018年11月号(発行:一般財団法人ひろぎん経済研究所)に掲載されたものを、同編集部の承諾のもと掲載しております。

AMの市場・アプリケーション

1990年代から光造形は自動車や家電等、様々な分野でプロトタイプの作製に活用されてきた。AMのブームが到来した2013年頃には低価格の樹脂AM装置が登場したこともありフィギュアや模型作製などに利用が広まった。またファイバーレーザーが粉末床溶融結合方式の装置に搭載されるようになり高精度な樹脂・金属製品の造形も可能となってきた。その結果、航空宇宙分野や医療分野などへの活用が世界中で広がっていった。本章では代表的な産業分野におけるAMの動向を述べる。

3.1. 航空宇宙分野

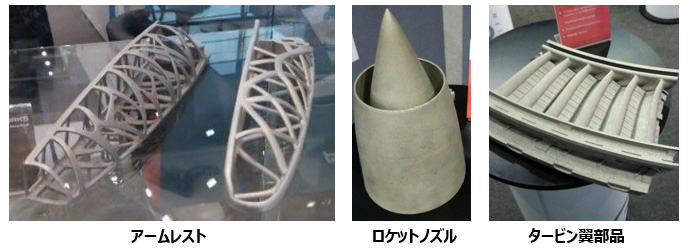

航空宇宙分野は最もAMの利活用が進められている分野の1つである。航空機や衛星などは軽量化がコスト削減及び燃費向上のための大きなテーマであり、AMを使った軽量化デザインが積極的に検討されている(図表6)。

最も有名な例の1つはAirbus社のヒンジ(蝶番)であろう。航空機に使われる金属部品の強度を保ったまま軽量化することに成功している。シートベルトのバックルもAMを活用して軽量化されたものが考案されている。さらに、Ti64(チタン合金)製のタービンブレードの開発も各社が注力して開発を進めている。従来利用されているニッケル合金と比較してチタン合金は重量が半分程度となるため、その効果は大きいと思われる。GEが開発しているエンジン燃料ノズルもAMで製造され商用旅客機に搭載されている。燃料ノズルは非常に複雑な構造をしており、従来の加工技術では製造できないか、もしくは加工が非常に困難であったものが、AMを活用することにより量産ができるようになった成功事例である。

AMを活用しているのは大手企業だけではない。例えばドローンの開発にもAMが活用されている。ドローンは軽量化が性能に直結するため、AMを使ってフレーム(骨格)の軽量化などが行われている。

航空宇宙分野は高付加価値な部品・製品にAMが活用されている最も大きな市場の1つであり、情報も比較的多く公開されている。今後AMを使いたいと思っている方は航空宇宙分野における応用事例を参考にすると良いのではないだろうか。

図表6 航空機部品造形例

(出所)formnext 4)にて筆者撮影

3.2. 医療分野

医療分野では患者ごとのカスタマイズ製品の開発にAMが多く活用されている。身近なところだと歯科だろう。口腔内のCT画像から口蓋骨の3Dデータを作成することで、患者に最適な歯科インプラントの設計が行われている。また、歯科矯正に利用するマウスピースの製造に使う歯型をAMにより短時間で作製するサービスなども登場してきている(米国Stratasys社は同歯型を25分で造形できるとしている)。

人工関節もAMの活用が期待されている医療機器の1つだ。現状、認可されている人工関節のサイズは数種類のみであり、そのため埋め込む際には患者の骨の一部を人工関節に合うように削っている。AMにより患者の骨形状にフィットした人工関節を作製すれば、より患者への負担の少ないインプラントが可能となる。インプラントは医療機器に該当するため認可を受ける必要があるが、我が国においても厚生労働省にて適用範囲の拡大に向けた議論・とりまとめが進められている。

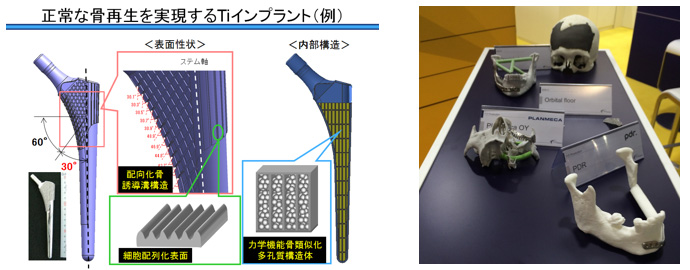

さらに、AMを使うメリットは患者ごとのカスタマイズだけではない。既存の人工関節は金属のかたまりでできており骨よりも硬いため、長く使っていると骨を破壊してしまい、再手術が必要となってしまう。一方、AMを使えば微細な構造を有する形状を作ることができるため、従来製品のような金属のかたまりではなく、構造を工夫(格子状のラティス構造等)することで骨の剛性と同程度の特性を持つチタン合金製の人工関節を作ることが可能である。また、骨細胞等が人工関節内で育つようにすることができ、骨との親和性を高めることもできる(図表7)。

人工関節の他にも、患者毎にカスタマイズすることで効果のある人工骨や義手/義足などにもAMが活用されている。近年はMRIやCT画像から3次元データを作成する技術も向上してきており、今後のさらなるAMの利活用が期待されるところである。

図表7 インプラントの設計・造形例

(出所)大阪大学 中野貴由教授 5)ご提供(左)、formnextにて筆者撮影(右)

3.3. 自動車分野

AMの主要なマーケットは一品ものやカスタマイズ品が多い航空宇宙及び医療分野であり、大量生産が基本となる自動車産業への導入はモータースポーツ等を除き難しいのではないかといわれていた。しかしAM装置の性能やAM活用技術の向上、量産に向けたシステム化などが進んだ結果、自動車産業でも活用に向けた取り組みが活発になってきた。航空機と同様に燃費向上のための軽量化や、複雑な組み合わせとなっている部品の一体成形(溶接箇所の低減等)、従来の加工技術では作製できなかった材料の適用などが多くの自動車メーカーで検討されている。

AMを積極的に活用しようとしている自動車メーカーはBMWやAudi、Mercedes-Benz、Volkswagenなど多岐にわたる。2018年9月にHP(ヒューレット・パッカード)が「Metal Jet」という結合剤噴射方式の金属AM装置を発表したが、Volkswagenや英国の部品メーカーGKNとの提携も合わせて報告され話題となった。Volkswagenは今後、金属AMで製造した部品を調達するとのプレスリリースを出している。また、米国のGeneral MotorsはAMを活用することで自動車産業のゲームチェンジャーになる可能性を提示している。技術的には造形サイズ、後処理、造形物の品質の問題が、ビジネスとしてはコスト、スループットの問題の解決が必要であるとした上で、これら課題をクリアしていくために必要な対策等を検討しているようである。

現状のAMがすぐに自動車産業で活用されるようになるとは思えないが、AMは従来加工法とは全く異なった加工法であり、製品設計の概念を変えるものである。新しい活用法を生み出した企業が最も大きな利益を得るはずだ。自動車産業は我が国が競争力を持つ主要な産業である。完成品メーカーのみならず、部品メーカーや金型メーカーも、世界的なAM活用の流れに乗り遅れないようにAMの利用法の検討を進めていく必要があるのではないだろうか。そして、我が国発のAM活用法が生み出されることを願ってやまない。